鹿児島ケース代表取締役社長の居迫伸孝(いざこ・のぶたか)さん

精密板金加工を得意とする鹿児島ケース(鹿児島県日置市)。3代目社長の居迫伸孝さんは、先代の急逝をきっかけに事業承継しました。当時、会社は債務超過状態。生産現場では納期遅れが多発し、徹夜・残業が常態化していました。世界的ベストセラー『ザ・ゴール』に感銘を受けた居迫さんは、生産管理の大切さを繰り返し伝え、社員の気づきを促していったところ、納期遵守率が次第に向上していきました。輸送費を削減して利益を残すこともできるようになり、債務超過状態を前倒しで解消することに成功しました。

木工業で創業 2代目は半導体や食品関係の部品製造へ

「鹿児島ケース」は精密板金加工の技術を駆使して機械部品を製造する会社です。金属製の薄い板を複雑な形に高精度で加工し、完成した部品を機械メーカーに納めています。顧客は県外が圧倒的に多く、その5割は九州、4割が中国・関西、1割が関東です。

鹿児島ケースの創業は1985年。初代の居迫政清(いざこ・まさきよ)さんが、木製の食品ケース製造を中心とした木工業として創業しました。その後、精肉店や市場などで使用する冷蔵機能が付いたステンレス製の商品陳列ケースの製造を手がけるようになりました。

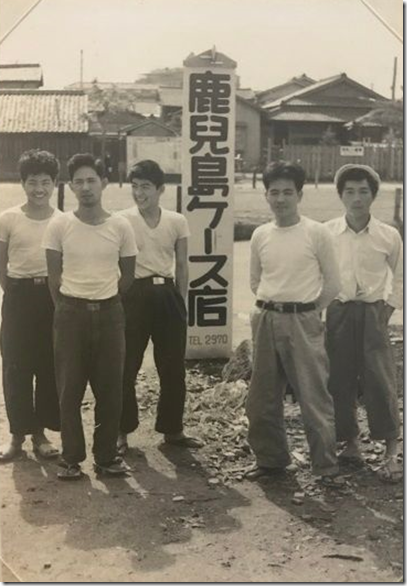

創業当時の写真。右から2人目が初代・政清さん(鹿児島ケース提供)

初代の息子、2代目大作(だいさく)さんの時代になると、従来商品の製造と並行して、当時需要の伸びが予想された半導体関連・食品関連の部品製造にも参入しました。

その後、顧客を全国各地に広げ、1999年には本社・工場の規模を拡大するために、現在地に移転しました。

鹿児島県西部、薩摩半島のほぼ中央に位置する日置市吹上町にある鹿児島ケースの本社・工場(同社提供)

現在は従業員50人で、月産5000品目、25000点の部品をチームワークによって製造しています。機械で金属板を切って曲げて終わりではなく、職人の手作業も必要な複雑な形状の部品をつくることを得意としています。

請け負う部品は多品種小ロット。通常、小ロットで複雑な形状の部品をつくると価格が割高になりますが、鹿児島ケースでは高い技術と徹底した生産管理によって、小ロットでも比較的リーズナブルな価格で商品の提供を可能にしています。

これらの部品は半導体製造装置をはじめ、回転寿司の巻き寿司を作る機械、ペットフードを充填する機械、医療関連機器など、さまざまな機械の部品として使われています。

鹿児島ケースは2020年度、経済産業省が選定する地域経済の中心的な担い手候補となる地域の中核企業「地域未来牽引企業」に選ばれました。2022年には、顧客本位に基づく卓越した業績を生み出す経営の仕組みを追求した企業として「鹿児島県経営品質賞 奨励賞」を受賞しました。

順風満帆に見える鹿児島ケース。しかし現在のように評価される企業となるまでには、3代目伸孝さん(35)の並々ならぬ苦労と努力がありました。

鹿児島ケースが製造した、精密機械の内部エアーコントロールのための排気ダクト。金属パイプと金属板から形状を切り出し、顧客の求める形に加工する(同社提供)

2代目の急逝で事業承継 「負け戦だから」と止める社員も

伸孝さんが事業承継したのは2015年1月21日でした。父・大作さんが2014年の年末に病に倒れ、年明けに亡くなってしまったのです。

そのころ、伸孝さんは横浜市に日本法人を置くドイツの総合板金加工機メーカーで働いていました。一度横浜へ戻って荷物の片付けをして、社長をしながら仕事の引き継ぎをしようと考えていましたが、当時の上司に止められたと振り返ります。

「『そんな余裕があるわけない。社長の仕事を甘く見過ぎだ』と言って、そのまま鹿児島に残ることを勧めてくださったんです。父が亡くなってからは一度も横浜に帰ることなく社長に就任して、状況が少し落ち着いた4月ごろに横浜に行き、デスクの片付けをさせてもらいました」

横浜に戻らず社長に就任したのにはもう一つの理由がありました。当時の鹿児島ケースは、債務超過状態でした。リーマンショックをきっかけに設備投資の返済が重くのしかかり、会社の業績が悪化していたのです。

大作さんは亡くなる前に事業再生計画書を策定していました。取引金融機関へのプレゼンテーションを終えて、あとは金融機関から同意書へのサインをもらうだけ。その矢先に亡くなってしまったのです。

伸孝さんは、事業承継して父の作った事業再生計画を実行し、会社を立て直すことを決意します。しかし、伸孝さんを子どものころからかわいがってくれた社員たちは「もう帰ってこないほうがいい」「負け戦だよ。厳しいよ」と口々に止めたそうです。それでも伸孝さんの決意は変わりませんでした。

当時の事業再生計画書。父・大作さんの事業再生計画書を伸孝さんが引き継いだ。「今でも年に一度は見返して、事業承継のときの初心を忘れないようにしています」(伸孝さん)

納期通りに部品を納められず 顧客から怒りの電話も

社長に就任した伸孝さんはさっそく会社の再生に着手します。最大の問題は、生産管理が機能していないことでした。そのため、部品を納期通りに納めることができず、顧客からは怒りの電話が掛かってくることもたびたびありました。

「月産5000品目、25000点の部品を滞りなく納期に間に合わせるように製造するためには、工程や部品の並べ方を工夫して進捗を細かく管理しなければなりません。ところが、納期遅れの部品や仕掛かり品があまりに多すぎて、どれから手をつけていいかがわからない。そのため、自分の得意な加工ばかりしたり、簡単な加工から始めたり、売上目標を達成するために受注金額の高い部品から加工したりということが生産現場で頻発していました。すると、ますます遅れが生じて、お客様にご迷惑をかけてしまう。会社全体がお客様のニーズや納期に全く目が向いていない状態でした」

毎日の部品の手待ち時間、部品を探す時間も相当なものになっていました。また、生産部門と営業部門の連携も取れていませんでした。

「例えば、曲げの工程をできる人が少ないのに曲げる部品ばかり受注すると、どれだけ頑張っても納期に間に合わせることはできません。一方で、レーザー切断の工程は空いているのに受注がない。このような受注と生産のアンバランスが発生していました」

仕事をやってもやっても終わらないのに、利益は上がらない。だからボーナスも出ない。そのため、少しでもボーナス分を残業代で稼ごうと、残業や徹夜も常態化していました。一方で、納期通りに部品を納める責任感から、遅くまで残って頑張っている人もいます。

「このままではいけない。きちんと利益を出し、ボーナスを払えるような経営をしなければ」と伸孝さんは考えました。

部品のバリ取り(金属板を加工した際に発生する出っ張りを取る作業)をする鹿児島ケースの社員

『ザ・ゴール』との出会い 生産体制の全体最適を目指す

そんなとき、伸孝さんは1冊の本に出会います。『ザ・ゴール 〜企業〜の究極の目的とは何か〜』(エリヤフ・ゴールドラット 著、三木本亮 訳、ダイヤモンド社)です。

「一つの工程の生産性を高めても、次の工程の生産性が低ければ、生産金額は低い水準で頭打ちになってしまいます。売上目標を達成して利益を出すためには、すべての工程の生産性を高めて、最終的な出荷量を増やすことが大事です。そのために生産体制の全体最適を考えなさい、と教えてくれる本でした。まさに自社の課題解決にぴったりの内容でした」

本を参考に、伸孝さんは生産管理の方法を考え、実践していきました。

まず、生産管理を主導する「生産管理課」を立ち上げました。生産管理ソフトを活用して、各工程の進捗状況、後に控える注文もリアルタイムで見える化しました。生産キャパシティ、工程、納期などさまざまな要素を加味して、25000点の部品をどのように並べて流していけばお客様の求める順番で生産できるかも考え抜きました。

生産管理ソフトには、1つの部品をつくるのにどれくらいの工程が必要か、各工程にどれだけの時間や人手、機械が必要かも入力していきました。仮に1品目に5工程かかるとしたら、それを5000品目分入力しなければならないため、最初は大変でした。

新しい部品を受注したら、工程がいくつ必要かを見積もり、各工程にどれだけ時間がかかるかの予想値を入力します。一度製造すればより正確な時間と生産リソースが判明するため、実態に合わせて自動的に修正がかかるようにもしました。

ほかにも、材料や製品の並べ方を工夫したり、完成した部品を整理して並べる棚をつくるなど、数々の改善を進めました。

鹿児島ケースの生産管理システム。1工程が完了するたびにバーコードを読み取ると、進捗表が緑色に変わる。未着手の工程は白色で表示される。柱の上部に取り付けられたディスプレイには工程の進捗度がパーセンテージで表され、残った作業にかかる時間も表示されている

納期遵守率が向上 利益が残るように

ここまでしても、最初はなかなか指示する順番通りにつくらない社員もいました。

「最適な順番に部品を並べていても、『俺はこの部品からやる』と言って自分の加工したい部品を持っていかれたこともありました。けれども、これまでそういう習慣でやってこなかったので、理解できないのも無理はないと思いました。とにかく何度も根気強く説明しました。

そのうち、理屈はわからなくても『社長がこれだけ言ってるから、言われた順番でやっていこう』と思ってくれる社員が増えてきて、少しずつ生産性が上がっていきました」

指示する順番どおりに部品を仕上げていくことがいかに大切かを理解してもらうため、月1の経営会議や毎朝のミーティング、ボードを活用して会社の現状を共有することも始めました。

当時は納期ぎりぎりの商品や納期を過ぎた商品を急いで送るため、航空便を使った結果、利益が残らないことが多々ありました。

そこで輸送費を明らかにして社員に共有するようにしたところ、なぜ生産管理の指示どおりに製造しないといけないかが浸透し、生産管理の指示する順番で作業が進むようになっていきました。

輸送用の専用段ボール箱もつくり、できるだけ小さな荷姿で送って送料コストを抑える工夫もしました。

「お客様を訪問すると、『鹿児島ケースには技術力がある、品質がいい』とお褒めいただけることが本当に多い。だからもともと技術力は高かったのだと思います。

けれども私が事業承継した当時は、お客様の欲しいタイミングで商品をお納めすることに対して会社全体が同じ方向を向いていませんでした。お客様が求めているタイミングでお納めできないと価値を感じてもらえないし、対価を頂くこともできない。そのことに社員自身が気づいてから生産現場が劇的に変わったと思います」

生産性向上のために行った改善の一部。生産工程を見える化し、社員一人ひとりがコストを把握できるような工夫をした(鹿児島ケース提供)

徹底した生産管理に取り組んで4カ月ほど経ったころ、各工程の生産性が向上し、納期遵守率が上がり始めました。納期を守れるようになって余計な輸送費を使わなくて済み、会社に利益が残るようになります。年間売上の6%を占めていた輸送費は3%に半減。その削減分を賞与原資に充てることもできるようになったのです。

伸孝さんが事業承継して最初の年の売上高は、事業承継直後と比較して20%増加しました。その後も徹底した生産管理に努めた結果、5年の事業再生計画を大きく前倒しして、2年で債務超過状態を解消することに成功したのです。

2020年のコロナ禍は、鹿児島ケースにも悪影響を与えました。先行きの不安から機械メーカーの部品の需要が減少。売上が減少し、事業承継直後と同程度にまで落ち込んでしまいました。

しかし、生産管理によってしっかり利益が出ていたこと、雇用調整助成金を活用できたことなどから赤字に転落することはありませんでした。現在は部品の受注が戻り、年間売上高はコロナ禍前と比べて30%増となっています。

売上10億円突破へ 実践できる企業づくりを目指す

伸孝さんの目標は2027年に年間売上10億円を突破することです。そのためには個々人の能力を上げるだけでなく、個人が10億円を突破するためのアイデアを出し、それをチームワークで実行できる環境づくりが必要だと考えています。

近年は経営品質向上にも力を入れています。役員や部長、若手のリーダーが参加して今後の取り組みを考える「経営戦略プロジェクト」や経営陣が全社員に会社の方針を伝える「全体会議」、若手社員が仕事でPDCAを回すためのシート「ラ・ケース」、全社員が記入する「仕事やりがいアンケート」など、数々の取り組みを進めています。

いずれも、会社と社員が意見をキャッチボールしながら成長していくのが目的です。「ラ・ケース」では、ものづくりの課題を設定して若手がチャレンジし、上司がそれに対してフィードバックや指導をするため、技術伝承にも役立っています。

「この取り組みのおかげか、最近では若手社員を中心に学ぶ文化が生まれています。上から言われたわけでもないのに、昼休みに経営やビジネスに関する本を読むようになったんです。

アンケートにやりたいことを書いてもらうようになってから、直接私に要望を伝えてくれる若手も出てきました。いい取り組みなら仕事であれ、社会的な活動であれ、なるべく後押しするようにしています。

経営品質向上の取り組みを通して、今の自分にできることは何か、周りを喜ばせるにはどうすればいいかと一人ひとりが考え実行していけば、売上10億円達成も不可能ではないと思っています」

コメント