有限会社エィコーンのカエです!ここからはいよいよKANOSUKEにフォーカスしていきますよ~!

小正家がウイスキー製造を開始するに至るまでの経緯

到着したのは小正嘉之助蒸溜所株式会社。

先ほどまでいたのは、小正醸造株式会社の日置蒸溜蔵。

ここで、「あ、別会社なのね」ということがわかります!そうなんです。この社名から、小正家の事業の変遷を見て取ることができますので、まずはそちらをご紹介しますね。

「小正醸造」株式会社。蒸留ではないの?と疑問に思われる方もいらっしゃることでしょう。実は小正家は代々、嘉之助蒸溜所に隣接する美しい吹上浜や、緑深い山々を擁する、鹿児島県日置市日吉町にある八幡(はちまん)神社のお神酒造りをしていたことから、「醸造」という言葉が社名に残っています。

創業は1883年(明治16年)。初代・小正市助氏が小正商店を立ち上げたことから本格的にビジネスが始まります。

当時は高級品であった米を使った焼酎造りをされていたそう。

そして1945年、戦地より無事に帰還した27歳の二代目・小正嘉之助氏は、焼酎=安価で粗悪な酒、というイメージを払拭するために、世界の蒸留酒を学びます。そこで、ウイスキー等が熟成によって深い味わいを得ていることを知り、試行錯誤の末、日本初の長期熟成焼酎、「メローコヅル」の商品化に漕ぎ着けます。オーク樽で6年間熟成させた米焼酎は、驚きと共に迎え入れられ、現在も多くの方に愛飲されています。私もとあるイベントの嘉之助蒸溜所ブースで、「メローコヅル」を試飲させて頂きました。非常にまろやかで飲みやすく、上質な味わいでした

そんな二代目・嘉之助氏は、「メローコヅル」専用蒸溜所の構想を練っていました。蒸溜棟や熟成庫のみならず、テニスコートなども描かれており、現在では「蒸留所ツーリズム」などという言葉もよく耳にしますが、まさに酒造りと観光業を結びつける、先見の明のある着想ですよね。

そんな構想もあり、1975年、小正家は現嘉之助蒸溜所の建つ土地を入手。貯蔵庫の建屋はほぼ構想通りに完成し、今も「メローコヅル」はそこで熟成されています。

戦中、戦後から、早くも「世界」に目を向け、焼酎文化の普及を願っていた嘉之助氏。

しかし、後の三代目・芳史社長時代、品評会などで高い評価を得ても、結局扱ってくれるのは日本料理店のみなど、何度も悔しい想いをしたそうです。

そして時は流れ、現代。大学院で専門的に醸造を学んだ四代目・芳嗣(よしつぐ)氏が、世界で広く愛飲されている〈ウイスキー〉の製造に着手します。焼酎造りのエッセンスを最大限に活かしたウイスキー造りを通じて、ゆくゆくは焼酎も浸透させたいという思いがあるそう。

芳嗣氏は熟練の職人(日置蒸溜蔵の大牟田さん含む)を引き連れてスコットランドをはじめとした世界の蒸留所でウイスキー造りを学び、2017年11月、ウイスキーの蒸留を始めました。

蒸留所名は、一般的には地名が付けられますが、嘉之助蒸溜所の場合は、もちろん二代目から。革新を恐れず、人々に喜んでもらえる酒造りに邁進した彼の名を取って命名されました。なんだか朝ドラになりそうな展開ですよね

ウイスキー造りについて

さてーここからはいよいよ造りについてご紹介致します!

パネルがずらりと並ぶ廊下の奥の扉を開けると、そこはむわっとした熱気が立ち込める製造棟でした。

機器は三宅製作所製。焼酎造りで培った経験や技術をウイスキーの製造設備に落とし込むには、嘉之助蒸溜所としての想いを100%伝えられるメーカーが良いと考え、国内の設備メーカーを選んだとのこと。また、メンテナンス等のアフターケアも考慮しての選定だったとか。

嘉之助蒸溜所の粉砕割合はハスク:グリッツ:フラワー=2:6:2。他の蒸留所と比べると少しフラワー多め、グリッツ少なめですね。試行錯誤を繰り返した末、大体その比率で落ち着いたとのこと。

ちなみにモルトはイギリス産がメイン。その他、オーストラリア、ニュージーランドからも。

一回の仕込みで使うのは1.1t(2022年秋より)。うち1tは海外産で0.1tは国産(九州産)。

ピーテッド麦芽は15%、ノンピート麦芽は85%。

一日に二交代で仕込みを行うそうです。

働く糖化槽、働く糖化酵素

側面からも見られるようになっていますよ!

見学しやすい綺麗なフローリングの発酵室と発酵槽たち

発酵にかける日数は約5日間。長めですね。

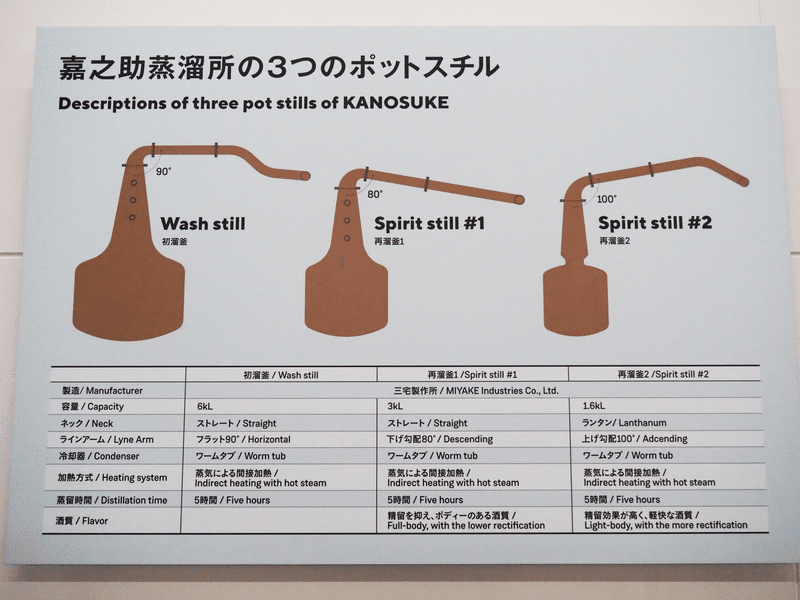

通常は初留釜、再留釜の二基しかないポットスチルが、ここでは三基も!

しかし思い出してください、日置蒸溜蔵のポットスチルの数を…ええ、七基ありましたよね。

つまり、ここにも、焼酎造りで長年培ってきた経験が活かされているのです。

あえて複数の再留釜を設置することで、多様な原酒を確保したい。

そんな狙いが設計当初からあったことが見て取れます。

ポットスチルの使い分け方は、目指す酒質や試験的利用も含めて様々。例えば、WS×SS1、WS×SS2はもちろん、SS1(初留釜として使用!)×SS2、WS×SS1×SS2(3回蒸留!)など…。

蒸留にかける時間は5~7時間。21%程度の初留液を再留釜に流し込み、68~70%のスピリッツを抽出します。

表にもありますが、真ん中のSS1は重くしっかりした酒質のニューポットが、右側のSS2は逆に軽やかなニューポットが取れます。

ただし、コンデンサー(冷却器)は全てのスチルでワームタブを採用!これは温暖な気候と樽に負けない力強い酒質を得るためだそうです。

ここで、コンデンサー、ワームタブって何?という方のためにちょっとご説明。

蒸留とは、ざっくり言って、水とアルコールの沸点の違い(通常の気圧下で水は100℃、アルコールは約78℃)を利用して、液体を温め、先に気化するアルコールを抽出する手法。つまり、水がまだ水の状態のうちに、アルコールが先に気体になり始めるので、その蒸気を取る訳です。

ただし、蒸気(気体)のままではもちろん飲料にはなりませんよね。ということで、一度気体になったアルコールを、冷却し、再度液体に戻します。こうすることで、よりアルコール度数の高い液体が得られるという仕組みです。

ここで、「冷却」する装置のことを「コンデンサー」と呼びます。

その「コンデンサー」の一種が「ワームタブ」方式。

タンクの中に螺旋状に管が張り巡らされ、その中を蒸気が通り抜けていきます。タンクの底からは水が供給されるため、蒸気は次第に冷やされ、液体へと変化します。

この「ワームタブ」方式は昔からあるコンデンサーの一種。

もう一種、近年誕生したのは「シェル&チューブ」方式で、これらの違いを簡単に説明すると、「管の中を通るのが蒸気か冷却水か」だけ。

どちらも管は一般的に銅製。よって、蒸気が銅と接触することで、硫黄化合物の除去が行われる訳ですが、「シェル&チューブ」方式の方が、蒸気と銅との接触面積が大きく、クリーンな酒質になりやすい傾向があるそう。逆に「ワームタブ」は、冷却水の「温度」にもよりますが、リッチな酒質を得ることが可能だそうです。ということで、嘉之助蒸溜所では、鹿児島の気候に負けないリッチな酒質を得るために、「ワームタブ」を採用しているとのこと!

なお、ミドルカットは、基準の度数と時間はあるものの、都度試飲して見極めているとか。6名のスタッフがシフト制で常駐しており、全員が全てできるようにしています。また、ピーテッド麦芽とノンピート麦芽で、カットポイントを変えているそうです。

個人的な意見で恐縮ですが、嘉之助蒸溜所の定番商品や各年にリリースするリミテッドエディションは、若いながらもヴァッティングの妙で非常に巧みにまとめられているなーと感じておりました。このように、複数の蒸留器を活用して多彩なスピリッツを得ていると聞き、なるほど、原酒のバラエティの豊富さも起因していたのか…なんて勝手に納得してしまいました。

ちなみに、見ての通り、発酵槽は全てステンレス製でした。毎日薬品で洗って清潔にしているとのことです。温暖な地域である分、菌をコントロールするにはステンレスが向いているのでしょう。

そして酵母は、メインの乾燥酵母と培養した酵母をミックスしているそう。ただ、新たな酵母の使用も検討しています、と案内してくださった神野さんはおっしゃっていました!

これまでに試した酵母も様々。ワイン酵母にビール酵母、焼酎酵母(NGだったけど)などなど…。とにかくバラエティに富んだ原酒を作りたいという思いがそこかしこから伝わってきます。

ライスウイスキー造りも実験したそうです。米と麦芽を合わせてやってみたものの、上手くいかず、黒歴史になってしまったとかしかし、さすが「革新を恐れない」嘉之助蒸溜所!なんでもトライしてみる、という精神に感服です。

そして熟成庫!

この棟の他にも、廃校になった小学校の体育館を利用するなど、全7棟のウェアハウスをもっていらっしゃいます。海辺の熟成庫で、基本的には締め切っているそう。何せエンジェルズシェアは6~8%、ものによっては10%。3年で平均25%も無くなるそうです。さすが焼酎大国鹿児島の天使は大酒飲み…?!とにかく換気すると揮発を促進してしまうそうで、基本は締め切りとのこと。温度管理はしていないものの、データをとって、湿度とともに記録しているそうです。

ちなみに、樽の一部は「メローコヅル」の樽を再利用。これも嘉之助蒸溜所ならではの取り組み。

現在、熟成庫には、モルトウイスキーが2,600丁、グレーンウイスキーが1800丁(2023年4月末時点)保管されているとのこと。

ブレンダーチームは、マスターブレンダーの社長が率いる計4名。社内コンペも行われるそう。

シングルモルト嘉之助はバッチを重ねるごとに成長させたい、と神野さんはおっしゃっていました。これからの嘉之助がますます楽しみですね。

ザ・メロー・バーにて、嘉之助蒸溜所からのメッセージ

さて、長くなりましたが、いよいよ試飲タイム!!

嘉之助蒸溜所でよく耳にするこの「メロー」という言葉。「円熟味のある」「甘やか」「リッチな」…そんな意味が込められているそうです。

ザ・メロー・バーでは、4代目社長・芳嗣氏が直接ご案内してくださいました。そこで、の打ち合わせ等諸々お話した訳ですが、公開できる部分だけかいつまんで、一問一答!!

Q.嘉之助蒸溜所の目指すウイスキーについてお聞かせください。

A.どこかの何かに似たウイスキーを目指してはいません。

コンセプトである『MELLOW LAND, MELLOW WHISKY』を感じて頂けるような、また嘉之助を味わうことで、心までMELLOWになっていただけるような、表情豊かなウイスキーをお届けしたいと思っております。

ここ数年のニューメイクづくりでは、蒸溜所の建つ海沿いの特徴的な環境の中で、10年間伸び続ける原酒を模索しています。

Q.これから嘉之助蒸溜所のウイスキーを飲む皆様にお伝えしたいことはありますか?

A.ウイスキー造りを始めた経緯や、製造のこだわり、鹿児島の風土、この立地だからこそ生み出すことができた個性豊かなウイスキー。想像して、感じて、美味しく飲んで頂きたいです。

Q.地域の他の蒸留所との関わり、つながりについてお聞かせください。

A.距離の近さから、津貫蒸溜所との交流が最も多いですが、大手・クラフト問わず、積極的に視察を実施し、意見交換や情報共有を行っています。

ちなみに、いろいろと試飲させていただきました(多謝)が、私が特に面白いと感じたのは日置蒸溜蔵で作っているグレーンウイスキーでした!これがまたンマかった!!

Q.モルトウイスキーと比べ、グレーンウイスキー製造の難しさ、工夫していることなどあれば、是非お聞かせください。

A.一般的な連続式蒸留器ではなく、焼酎のステンレススティルでグレーンウイスキーを製造しておりますので、モルトに負けない個性的なグレーンウイスキーが生まれています。発酵や蒸留での苦労はそれほど無いですが、熟成を経た原酒をうまく使いこなせるかが現在の課題です。

オリジナルのブレンデッドウイスキーのみならず、シングルグレーンの発売も検討されているようで、益々目が離せません。

さて、楽しい試飲&おしゃべりタイムも終わり、芳嗣社長とお別れし、おみやげを買って(浮かれてTシャツなど購入しました。その夜早速着て飲みに出かけました。)、蒸溜所を後にしたのでした。

社長、神野さんをはじめ、今回の訪問を調整してくださった皆様、ご挨拶頂いた皆様、誠にありがとうございました。

とにかく個性いっぱいの嘉之助蒸溜所。目指すところは「嘉之助ってこうだよね」と、作り手と飲み手が〈共通言語〉で語れるMELLOWなウイスキー。その目標に向かって全社一丸となって一心不乱に邁進している姿に感動を覚えました。

また行きたいな!!!

長文にお目通し頂きありがとうございました。

次回は御岳蒸溜所編をお送りします!スランジバー

コメント